Une usine-mère en contact avec le monde

Nous produisons et assemblons des produits dans plus de dix usines à travers le monde. Afin de garantir partout et à tout moment la meilleure qualité possible, notre usine-mère de Harsewinkel travaille d'égal et égal et main dans la main avec chacun de nos sites dans le monde.

Lorsque, en janvier 2018, Lisane Volkeri a franchi pour la première fois les portes de l'usine CLAAS d'Omaha, aux États-Unis, les conditions météorologiques étaient si extrêmes que la porte d'entrée de l'usine était totalement gelée. Il faisait -20 °C et il tombait de la neige fondue. « Les températures hivernales ont été un véritable choc pour moi, mais j'ai été accueillie très chaleureusement par les collègues », se souvient la jeune ingénieure de 31 ans.

L'accueil chaleureux a été d'autant plus appréciable que l'équipe avait devant elle une mission de taille, à savoir préparer l'usine d'Omaha à la production de série d'une toute nouvelle gamme de moissonneuses-batteuses de gros gabarit pour l'époque, la gamme LEXION 8900-5300, et ce, quelques mois seulement après l'assemblage du tout premier prototype à Harsewinkel.

L'objectif était d'atteindre en deux ans sur le site américain un niveau de qualité égal à celui de l'usine-mère, bien que l'usine d'Omaha soit située à plus de 7 000 km à vol d'oiseau de Harsewinkel.

« Made by CLAAS »

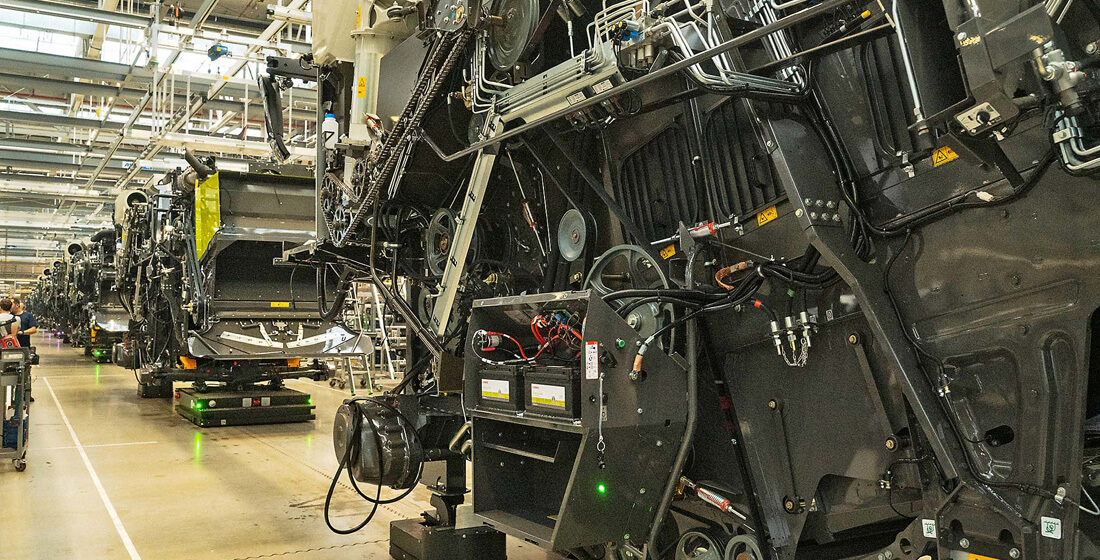

Aujourd'hui encore, nombreux sont ceux à considérer Harsewinkel et CLAAS comme des synonymes. Dès 1919, la petite cité du Münsterland a été choisie pour y implanter le siège social de l'entreprise. Depuis 1936, plus de 450 000 moissonneuses-batteuses y ont été produites. Aujourd'hui, l'entreprise emploie près de 2 300 personnes sur une surface de 400 000 m². C'est là que sont fabriqués notamment les moissonneuses-batteuses de gros gabarit de la gamme LEXION, les ensileuses JAGUAR et les tracteurs de forte puissance XERION.

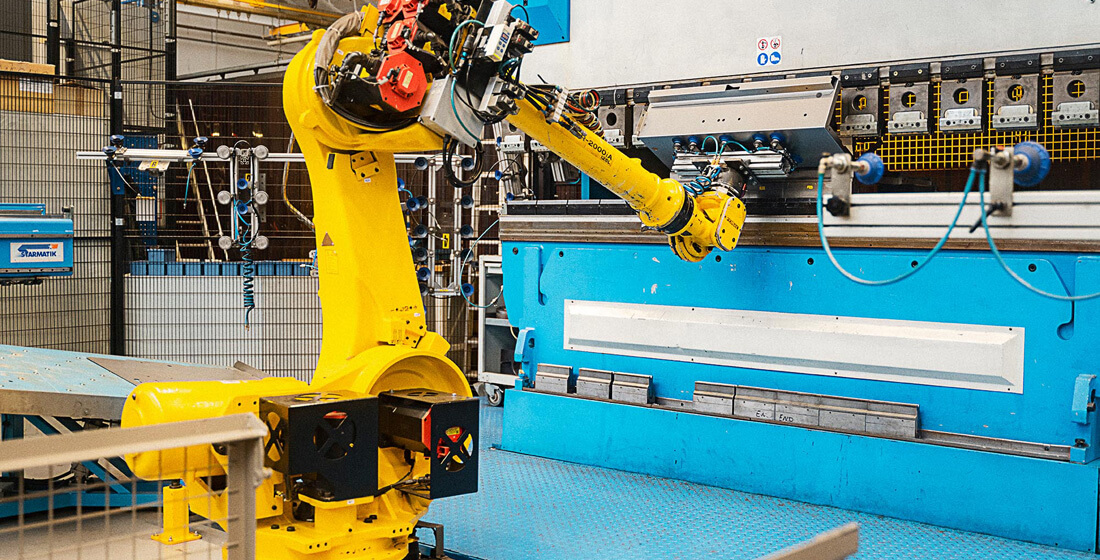

L'usine est aujourd'hui l'un des centres de production de moissonneuses-batteuses et d'ensileuses les plus en pointe sur le plan technologique de par le monde, également suite au vaste projet de modernisation « SynPro 2020 ».

CLAAS englobe toutefois bien plus que le seul site de Harsewinkel. Le groupe compte aujourd'hui plus d'une dizaine d'usines à l'échelle mondiale, notamment en Chine, en France, en Hongrie et aux États-Unis, qui offrent un niveau de qualité équivalent à celui de l'usine-mère. « Pour nous, quel que soit le pays où elles sont fabriquées, toutes nos machines sont des produits 'made by CLAAS' et se doivent, par conséquent, de répondre totalement à nos exigences de qualité », déclare Jan-Hendrik Mohr, membre de la direction du groupe.

Une montée en puissance progressive

Bernd Schapmann, responsable de la ligne d'assemblage principal des moissonneuses-batteuses à Harsewinkel, est aussi l'un des gardiens qui veillent à ce que CLAAS reste CLAAS partout dans le monde. Il travaille au service du groupe depuis 32 ans et a suivi la construction de plusieurs usines dans différents pays. « Il n'y a pas de différences entre les sites », précise Bernd Schapmann. « Les exigences de qualité sont partout les mêmes chez CLAAS. »

Pour atteindre cet objectif qualité, l'entreprise mise sur une politique d'évolution propre en amenant pas à pas les usines à produire de manière autonome. Les nouveaux sites commencent par fabriquer des produits « Semi Knocked Down », c'est-à-dire semi-démontés. Cela signifie que les opérateurs locaux commencent par assembler des pièces sur une machine pratiquement terminée livrée par une autre usine. Harsewinkel est totalement à leurs côtés durant cette première phase, notamment en leur fournissant les nomenclatures de pièces et les plans de production.

La prochaine étape consiste en la fourniture de machines complètement démontées (« Completely Knocked Down »). Le nouveau site ne reçoit plus qu'une partie des pièces et sous-ensembles nécessaires à la production. Le reste est livré par des fournisseurs locaux. L'étape suivante est celle de la « localisation » de la production. L'usine ne reçoit plus que quelques composants d'autres usines CLAAS, la majeure partie des pièces étant livrée par un réseau de fournisseurs. La dernière étape du processus est atteinte lorsque le nouveau site a trouvé des fournisseurs d'un niveau tel que ceux-ci peuvent également être exploités par d'autres usines CLAAS.

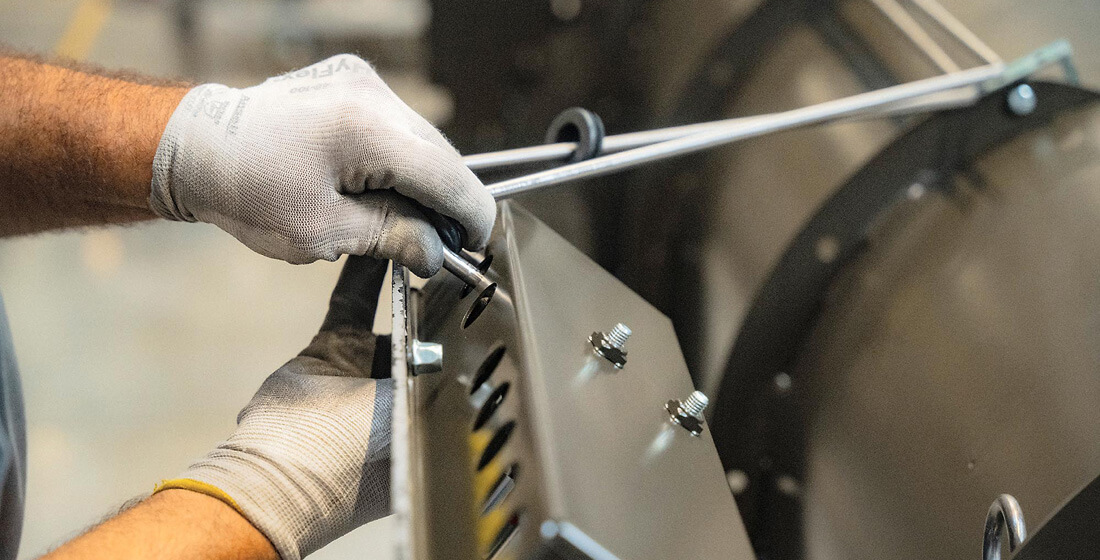

Au cours des premières années, la montée en puissance d'un centre de production est suivie de près par Harsewinkel. Des collaborateurs expérimentés de l'usine-mère sont envoyés sur site où ils apportent leur assistance dans tous les domaines, de l'encadrement à l'assurance-qualité, en passant par la planification et la fabrication. Parallèlement, des collaborateurs du nouveau site sont formés à Harsewinkel. « Ces formations ont pour but d'inculquer les normes et exigences à respecter par tous », explique Bernd Schapmann. Ceci vaut par exemple pour l'évaluation d'un défaut de peinture et la manière d'y remédier.

« À Harsewinkel, nous avons toujours une fonction de conseiller, mais jamais une attitude dirigiste », ajoute Bernd Schapmann, soulignant ainsi un point essentiel de l'esprit de coopération. « Lorsque des collègues ont besoin d'aide, nous sommes toujours là pour eux, mais nous ne sommes pas le centre du monde. »

Les nouveaux fournisseurs examinés à la loupe

Cette stratégie vaut également pour l'assurance-qualité, une fonction présente sur chacun des sites. Que ce soit dans le cadre de leur fonction générique ou pour les aspects techniques, les responsables rendent compte de leurs résultats à Peter Schonefeld dans sa fonction centrale de Senior Director Corporate Quality & CLAAS Excellence System qu'il exerce depuis Harsewinkel.

Pour lui, il n'est nullement question de donner des directives de manière unilatérale. « Nous travaillons en réseau entre les différents sites », souligne Peter Schonefeld. Les responsables qualité échangent à intervalles réguliers, définissent des objectifs à atteindre, notamment pour ce qui est des paramètres de performance des fournisseurs, mais sont aussi amenés à travailler ensemble sur des projets axés sur la qualité.

Si, sur l'un des sites, un nouveau produit ou un nouvel équipement doit être fabriqué, les processus nécessaires, notamment pour le contrôle-qualité à la réception des marchandises ou le long de la ligne d'assemblage, sont sélectionnés parmi un panel de processus références définis pour l'ensemble du groupe.

Chez CLAAS, le contrôle des fournisseurs est également uniformisé à travers le monde. Lors d'un audit très détaillé, les nouveaux candidats sont examinés à la loupe pour évaluer, entre autres, leur compétence technologique, leur fiabilité à la livraison et leurs paramètres financiers.

Les services de gestion de la qualité coopèrent également au quotidien d'un site à l'autre. Si, sur l'un d'eux, des écarts de qualité de quelques millionièmes (« parts per million ») sont constatés, les responsables qualité définissent dans leur rang un interlocuteur chargé de suivre les mesures mises en place chez le fournisseur pour y remédier.

« Une coopération d'égal à égal »

Membre de la direction du groupe, Jan-Hendrik Mohr explique dans un entretien comment l'usine-mère de Harsewinkel collabore avec les autres sites CLAAS à l'échelle mondiale.

Entretien avec Jan-Hendrik MohrDes visites mutuelles

Atteindre une qualité produit d'excellence, tel est également l'objectif du service de contrôle de Stephan Dohmann. Celui-ci est responsable de l'élaboration des processus de contrôle standard auxquels les machines sont soumises dans toutes les usines du groupe de par le monde. « Notre objectif est de faire en sorte que la mise en service d'une machine soit pratiquement identique à Harsewinkel et à Omaha, par exemple », explique Stephan Dohmann.

Afin d'atteindre cet objectif, chaque site possède une équipe de contrôleurs. Ceux-ci ont pour mission de définir avec les services centraux à Harsewinkel comment contrôler les différents produits et quels logiciels et matériels utiliser pour ces contrôles.

De plus, des spécialistes du service de contrôle central de Harsewinkel sont envoyés régulièrement sur les différents sites CLAAS afin d'observer les contrôles en direct et de se concerter avec les collègues sur place. À l'inverse, des responsables des différentes usines se rendent fréquemment à l'usine-mère de CLAAS à Harsewinkel pour rester au fait des dernières évolutions des techniques de contrôle et des procédures de mise en service.

« La conception de base des mesures de contrôle a encore lieu majoritairement ici, à Harsewinkel », ajoute Stephan Dohmann.

Néanmoins, nous sommes tous mobilisés pour garantir à tout moment la même qualité CLAAS, quel que soit site de production.

L'élément de liaison entre Harsewinkel et Omaha

Lisane Volkeri a elle aussi eu l'occasion de vivre en direct la coopération d'égal à égal lors de sa mission à Omaha. Lorsqu'elle est arrivée sur place en 2018, l'usine était dans la phase de « localisation ». Il convenait donc de préparer la production de la nouvelle gamme LEXION 8900–5300, toute nouvelle à cette date, dans les conditions locales avec des pièces de fournisseurs locaux.

L'équipe de six personnes à laquelle Lisane Volkeri était intégrée avait pour mission de définir notamment les méthodes, c'est-à-dire de fixer à quel endroit de la chaîne quelle pièce doit être montée avec quel outil et selon quelle méthode, mais aussi de déterminer la durée de chaque étape d'assemblage. Une fois les réponses trouvées, l'équipe s'est attelée à l'élaboration d'un plan de production.

« J'étais en quelque sorte l'élément de liaison avec l'usine-mère », se rappelle Lisane Volkeri. « Je connaissais beaucoup de gens de Harsewinkel et pouvait servir d'intermédiaire entre les différents sites en cas de question. » Cette nouvelle génération de modèles LEXION avait déjà été assemblée à quelques exemplaires dans les ateliers de l'usine allemande. Même si celle-ci disposait par conséquent de premiers retours d'expérience, l'équipe d'Omaha n'a pas hésité à présenter elle aussi des solutions qui ont suscité de l'intérêt à Harsewinkel.

« Je me souviens encore de l'instant où nous avons tourné la clé de contact de la première machine que nous avons assemblée à Omaha et où celle-ci a démarré », raconte la jeune ingénieure. « Cela m'a emplie d'un sentiment indescriptible. » Lorsqu'elle est rentrée à Harsewinkel en octobre 2019 une fois sa mission accomplie, il ne restait plus qu'à attendre le démarrage prochain de la production en série de la nouvelle gamme LEXION. Lisane Volkeri aimerait rendre prochainement visite à son ancienne équipe, espérant que, cette fois, les conditions météorologiques seront plus clémentes.